catatan Harinto Metalurgi 07

Semoga Bermanfaat....

Hall Heroult Proses

1. Mekanisme Hall-Heroult Process?

Alumina yang dihasilkan dari proses pemurnian masih mengandung oksigen sehingga harus dilakukan proses selanjutnya yaitu peleburan. Peleburan alumina dilakukan dengan proses reduksi elektrolitik. Proses peleburan ini memakai metode Hall-Heroult. Alumina dilarutkan dalam larutan kimia yang disebut kriolit pada sebuah tungku yang disebut pot.

Pot ini mempunyai dinding yang dibuat dari karbon. Bagian luar pot terbuat dari baja. Aliran listrik diberikan melalui anoda dan katoda. Proses reduksi memerlukan karbon yang diambil dari anoda. Pada proses ini dibutuhkan arus listrik searah sebesar 50-150 kiloampere.

Arus listrik akan memgelektrolisa alumina menjadi alumunium dan oksigen bereaksi membentuk senyawa CO2. Alumunium cair dari hasil elektrolisa akan turun ke dasar pot dan selanjutnya dialirkan dengan prinsip siphon ke krusibel yang kemudian diangkut menuju tungku-tungku pengatur (holding furnace).

Kebutuhan listrik yang dihabiskan untuk menghasilkan 1kg alumunium berkisar sekitar 12-15 kWh. Satu kilogram alumunium dihasilkan dari 2kg alumina dan 1/2 kg karbon. Reaksi yang terjadi adalah sebagai berikut:

Anoda: (elektroda positif)

C (s) + 2O 2- (l) ---> CO 2(g) + 4e

Katoda: (elektrode negatif)

Al 3+ (l) + 3e ---> Al (l)

________________________________________

Reaksi Keseluruhan:

2Al 2 O 3(l) + 3C (s) ---> 4Al (l) + 3CO 2(g)

2. Jenis-jenis Anoda?

1. Anoda Sodenberg

Anoda Sodenberg adalah sistem pot yang menggunakan anoda pasta tercetak dalam bentuk briket. Anoda pada sistem ini secara berkesinambungan dan pemanggangan pasta anoda berasal dari panas yang ditimbulkan oleh bath dan dialiri arus listrik.

Keuntungan :

1. Tidak diperlukan adanya baking plant

2. Radiasi sinar panas bagian atas anoda lebih kecil dibandingkan anoda prebaked

3. Tidak diperlukan penggantian anoda

2. Anoda Prebaked

Anoda prebaked dipanggang di anode baking furnace pada temperatur 1100-12000C.

Keuntungan :

1. Dapat dibuat dalam ukuran besar

2. Pelaksanaan operasi yaitu dengan mekanisasi dan otomisasi

3. Pemakaian listrik yang lebih kecil dibandingkan anoda Sodenberg

4. Kondisi ruang kerja lebih baik

5. Konsumsi karbon lebih rendah dibanding anoda Sodenberg

Bijih Besi & Pelletizing

2.1 Bijih Besi

Bijih besi merupakan bahan baku utama industri baja. Bijih besi adalah bahan galian yang mengandung unsur besi (Fe) yang dapat dimanfaatkan secara ekonomis pada tempat dan waktu tertentu, pada kondisi biaya dan harga pasar saat itu. [Wahyudi Utomo, 2005]

Bijih besi adalah campuran mineral berharga yang mengandung besi dengan mineral-mineral lainnya yang kurang berharga yang disebur gangue. Meskipun dapat digunakan langsung untuk bahan baku pembuatan besi, bijih besi tersebut biasanya diolah terlebih dahulu untuk memperbaiki karakteristik kimia dan fisikanya. Semua cara digunakan untuk mengolah dan memperbaiki karakteristik kimia dan fisika yang disebut proses benefisiasi bijih (ore beneficiation).

Mineral yang mengandung besi dapat dikelompokkan menurut komposisi kimianya sebagai oksida, karbonat, sulfida, dan silikat. . [Wahyudi Utomo, 2005]

1. Magnetite

Rumus kimia Fe3O4 (72,36% Fe, 27,64 % O). Warna abu-abu tua sampai hitam. Bersifat magnetik kuat. Kadang-kadang magnetite mengandung Titanium dalam bentuk inklusi Ilmenite. Jika kandungan Ti mencapai 2-15%, magnetite disebut Titaniferous magnetite.

Gambar 2.1 Bijih Magnetite

2. Hematite

Komposisi kimia Fe2O3 (69,94% Fe, 30,06% O). warna abu-abu sampai merah, bersifat magnet dan merupakan jenis bijih besi yang paling penting dalam industri baja.

Gambar 2.2 Bijih Hematite

3. Limonite

Merupakan hydrous oxide (oksida besi yang mengandung air) yang secara mineralogis terdiri dari beberapa macam campuran mineral goethite. Goethite adalah mineral yang mempunyai komposisi kimia HFeO2 (62,85% Fe, 27,01% O, dan 10,14% air), berwarna kuning atau coklat mendekati hitam.

Gambar 2.2 Bijih Limonite

4. Ilmenite

Ilmenite mempunyai komposisi kimia FeTiO3 (36,80% Fe, 31,57% Ti, dan 31,63% O). Ilmenite sering dapat bersama-sama dengan magnetite, ilmenite juga dikenal sebagai besi titanat. Umumnya, ilmenite ditambang untuk mendapatkan unsur titaniumnya, sedangkan Fe hanya sebagai produk samping.

Gambar 2.3 Bijih Ilmenite

5. Siderite

Merupakan mineral besi karbonat. Komposisi kimia FeCO3 (48,20% Fe, 37,99% CO2, dan 13,81% O). berwarna putih sampai abu-abu kehijauan dan coklat. Umumnya mengandung sejumlah kalsium, magnesium, dan mangan. Bijih besi karbonat biasanya di kalsinasi terlebih dahulu sebelumnya dimasukkan kedalam tanur tinggi (blast furnace). Karena mengandung Ca dan Mg dalam jumlah yang cukup, unsur-unsur tersebut bertindak sebagai flux yang berasal dari bijih sendiri

Gambar 2.4 Bijih Siderite

2.2 Pelletizing

Pelletizing adalah proses aglomerasi campuran konsentrat bijih besi dengan material halus lainnya, dengan cara dibentuk bola-bola lebih dahulu (disebut green pellet), kemudian bola-bola tersebut dikeraskan dengan cara dibakar. Pembuatan bola-bola dilakukan dalam balling drum atau disc pelletizer. [Wahyudi Utomo, 2005]

. Pellet bijih besi merupakan gumpalan berbentuk bola yang dibuat dari partikel halus konsentrat bijih besi. Ada banyak faktor yang mempengaruhi kualitas pellet bijih besi. Faktor-faktor tersebut digolongkan menjadi dua kelompok, yaitu : [Kurt Meyer, 1980]

1. Kelompok pertama adalah faktor yang tergantung pada bijih besi itu sendiri dan bukan merupakan sesuatu yang dapat divariasikan. Fator ini dapat dikatakan karakter alami dari suatu bijih besi, seperti jenis mineral penyusunnya, misalnya magnetite, hematite, atau goethite. Mineral utama penyusun bijih besi tentu saja memiliki sifat yang beragam dan perilaku yang berbeda ketika diolah menjadi pellet yang dihasilkan cenderung memiliki kualitas yang lebih baik. Sebaliknya bila faktor tersebut memberikan efek negatif maka pellet yang dihasilkan cendrung memiliki kualitas yang kurang baik, contohnya dengan pembuatan yang sama, dari bijih besi magnetite dapat dihasilkan pellet yang memiliki kekuatan lebih baik dari pada pellet yang dihasilkan dari mineral goethite. Hal ini disebabkan pellet bijih besi yang berasal dari mineral goethite cendrung lebih keropos karena tingkat porositas yang tinggi setelah mengalami pemanasan pada temperatur tinggi

2. Kelompok kedua adalah faktor yang tidak tergantung pada karakteristik bijih besi dan dapat divariasikan. Faktor ini digunakan untuk merekayasa dan mengeliminiasi efek negatif dari kelompok pertama sehingga mendorong untuk menghasilkan pellet yang berkualitas baik. Faktor ini terdiri dari pengaturan ukuran partikel penyusun pellet bijih besi , kandungan air, penambahan binder dan additive serta pemanasan.

Selain memiliki kekuatan yang tinggi dan cocok untuk disimpan, pellet dapat mudah ditransportasikan jarah jauh. Pellet bijih besi yang baik memiliki sifat berikut ini: [Kurt Meyer, 1980]

1. Ukuran yang seragam dengan diameter 9-15 mm

2. Porositas yang tinggi 25-30%

3. Bijih besi dengan kadar yang tinggi (lebih dari 63%).

4. Dapat direduksi dengan baik (metalisasi = 92-94%)

5. Tidak mudah hancur selama penyimpanan dan pengangkutan

6. Kuat. Tahan pada temperatur kamar

7. Mudah diangkut.

Kandungan Fe dalam pellet bijih besi adalah sifat yang paling penting untuk efisiensi proses. Pada prakteknya pellet bijih besi dengan kadar Fe tinggi dapat diperoleh dengan mudah dari bijih besi dengan kadar Fe yang tinggi. Untuk bijih besi dengan kadar Fe yang rendah maka perlu dilakukan benefiasiasi untuk meningkatkan kadar Fe dalam konsentrat sebelum diolah menjadi pellet.

Ukuran pellet bijih besi yang seragam seperti pada gambar 2.5 berperan penting bagi permeabilitas gas reduksi. Selain itu bijih besi perlu memiliki porositas yang cukup untuk memungkinkan gas reduksi kontak dengan bagian dalam pellet. Kedua sifat ini berperan dalam meningkatkan keberhasilan proses reduksi pellet bijih besi.

Gambar 2.5 Ukuran pellet yang seragam

Pellet bijih besi dikatakan memiliki kekuatan yang baik apabila pellet tersebut tidak mudak terdegradasi selama proses penyimpanan, pemindahan, dan reduksi. Pada proses penyimpanan, pellet bijih besi ditumpuk dalam suatu gundukkan, sehingga pellet mengalami pembebanan statis. Pada proses pemindahan, pellet bergerak dan saling bertumbukan, dengan kata lain pellet mengalami pembebanan dinamis. Kekuatan pellet pada dasarnya dipengaruhi ikatan antar partikelnya. Ikatan antar partikel penyusun pellet bijih besi yang semakin kuat menyebabkan pellet bijih besi memiliki kekuatan yang lebih tinggi.

Umumnya pellet dibentuk dalam beberapa tahap, yaitu :

a. Mixing.

Mixing atau pencampuran merupakan proses persiapan bahan baku sebelum dilakukan pembuatan pellet. Bijih besi yang telah dihaluskan dicampurkan dengan bahan-bahan pengikat dalam jumlah tertentu sehingga campuran yang dihasilkan homogen.

b. Pelletizing

Merupakan pembuatan bola-bola kecil dengan ukuran diameter 9-16 mm. proses ini dilakukan dengan mencampur bijh besi yang telah dihaluskan dengan bahan pengikat seperti air atau yang lainnya dan membentuknya menjadi bola-bola kecil.

c. Pembakaran.

Tujuan dari proses ini adalah meningkatkan kekuatan pellet dengan cara pembakaran yang terkendali secara perlahan agar air dapat diuapkan secara sempurna.

Leaching Tembaga

1. Leaching

Leaching merupakan proses pengambilan logam berharga secara selektif dari bijih dengan leaching agents sehingga didapatkan suatu larutan kaya. Leaching juga bertujuan menaikan kadar dari bijih. Dalam melakukan leaching ada beberapa hal yang harus diperhatikan yaitu: [Habashi, 1982]

1. Leaching agents sebaiknya dapat diregenerasi agar bernilai ekonomis

2. Leaching agents harus murah dan mudah didapat

3. Material umpan harus bebas dari mineral-mineral lempung

4. Leaching agents bersifat tidak beracun, tidak mudah terbakar dan tidak korosif

5. Material umpan harus bersifat porous sehingga leaching agents mudah kontak dengan material umpan

Produksi tembaga 20% dilakukan secara hidrometalurgi, 80% dilakukan secara pirometalurgi dan elektrometalurgi. Tembaga di alam ditemukan dalam bentuk bijih yang bermacam-macam, dapat dilihat pada Tabel 1. sebagai berikut: [Davenport, 2002]

Tabel 1. Macam-macam bijih Tembaga

Teknik leaching yang bisa digunakan untuk leaching tembaga yaitu: [Habashi, 1982]

1. Insitu Leaching

Insitu leaching disebut juga sebagai leaching in places. Teknik leaching ini merupakan teknik yang paling tua dan sederhana serta diterapkan pada sisa-sisa penambangan. Jadi dapat dikatakan produk yang dihasilkan merupakan produk sampingan (by product). Waktu yang diperlukan sangat lama atau skala tahunan dan terutama diterapkan untuk bijih tembaga berkadar rendah. Teknik leaching ini dilakukan di Miami Copper Company (Arizona) untuk melarutkan tembaga dari bijih dengan kadar 0,15% tembaga dengan waktu 10-15 tahun.

Gambar 1. Skematik Insitu Leaching

2. Heap Leaching

Teknik heap leaching dilakukan pada tumpukan bijih berkadar rendah (tailing dari suatu proses pengolahan bijih) yang bagian bawahnya diberi lapisan kedap air (umumnya berupa aspal). Leaching agents disemprotkan dari atas tumpukan dan larutan kaya yang dihasilkan ditampung didalam kolam-kolam kecil dibagian bawah sebelah kanan dan kiri tumpukan bijih tersebut. Untuk lebih jelas nya dapat dilihat pada gambar 2. Waktu leaching-nya skala bulanan karena ada bantuan mikroorganisme yang aktif berperan untuk mempercepat proses pelarutan. Skala komersial heap leaching dilakukan di Rio Tinto, Spanyol untuk leaching tembaga dan seng dari bijih pirit (pyrite).

Gambar 2. Skematik Heap Leaching

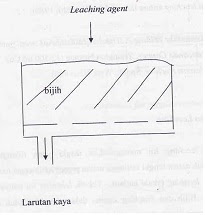

3. Percolation leaching

Teknik leaching ini menggunakan tangki sebagai tempat leaching dilakukan. Tangki dilengkapi dengan filter sehingga bijih tidak ikut lolos kebawah tangki. Gambar 3 menunjukkan skema tangki yang digunakan untuk melakukan teknik percolation. Pabrik yang menggunakan teknik percolation untuk pengolahan tembaga yaitu Anaconda Copper, Yerington Nevada (12.500 ton/hari).

Gambar 3. Skema Tangki Percolation Leaching

2. Leaching Agents yang Digunakan untuk Leaching Tembaga

Leaching agents yang biasa digunakan untuk leaching tembaga yaitu: [Habashi, 1982]

1. Asam Sulfat (H2SO4)

2. Amonia (NH4OH)

1. Leaching Tembaga dengan leaching agents Asam Sulfat (H2SO4)

Asam sulfat merupakan asam yang paling murah harganya dan tingkat korosivitas yang ditimbulkan lebih kecil serta dapat digunakan untuk melarutkan hampir semua jenis bijih daripada larutan asam lainnya. Asam sulfat umum digunakan dalam me-leach bijih tembaga oksida. Tembaga akan dapat diperoleh kembali dari larutan kaya hasil leaching setelah larutan kaya tersebut di elektrolisis (dapat dilihat pada gambar 4).

Gambar 4. Diagram Alir Pelarutan Leaching Tembaga dengan Menggunakan Asam Sulfat

Salah satu reaksi leaching tembaga menggunakan leaching agents asam sulfat sebagai berikut:

CuCO3.Cu(OH)2 + 2 H2SO4 → 2CuSO4+ 3H2O + CO2

2. Leaching Tembaga dengan Leaching Agents Amonia (NH4OH)

Amonia (NH4OH) adalah larutan NH3 dalam air, reaksinya dapat dituliskan sebagai berikut:

NH3 + H2O → NH4OH

Melarutnya logam tembaga dalam larutan amonia sudah diketahui sejak tahun 1858 yang ditemukan oleh Peligot. Larutan biru yang diperoleh dari hasil reaksi ini telah digunakan secara khusus untuk melarutkan selulosa dalam memproduksi cuprammoniun rayon, dan didalam indusri sintesis amoniak digunakan untuk menghilangkan karbon monoksida dari gas sintesa, yang jika tidak dapat meracuni katalis. Pelarutan tembaga tidak akan terjadi tanpa adanya udara, reaksinya dapat dituliskan sebagai berikut :

Cu + 4NH3 + ½ O2¬ + H2O → [ Cu (NH3)4 ]2+ + 2OH-

Adapun diagram alir leaching tembaga dengan menggunakan Amonia sebagai berikut:

Gambar 5. Diagram Alir Leaching Tembaga dengan Menggunakan Amonia

3. Mekanisme Pelarutan Bijih Tembaga

Adapun mekanisme pelarutan tembaga sebagai berikut: [Habashi, 1982]

Mekanisme auto-katalis

Pelarutan diasumsikan berlangsung pada 3 tahap:

a. Pembentukan Cupro-amine kompleks

2Cu + 4NH3 + ½ O2 + H2O 2 [ Cu(NH3)2]+ + 2OH-

Logam Cu bereaksi dengan amonia dan diinjeksikan oksigen menghasilkan larutan kaya Cupro-amine kompleks.

b. Oksidasi dari cupro-amine ke cupri-amine oleh oksigen

[Cu(NH3)2]+ + 2NH3 + ½ O2 + H2O [ Cu(NH3)4]2+ + 2OH-

Cupro-amine kompleks bereaksi dengan amonia dan oksigen yang masih tersisa menghasilkan cupri-amine.

c. Reduksi cupri-amine ke cupro oleh tembaga

[ Cu(NH3)4]2+ + Cu 2 [ Cu(NH3)2]+

cupri-amine bereksi dengan logam Cu yang awalnya belum ikut bereaksi menghasilkan Cupro-amine kompleks.

4. Kinetika Reaksi Leaching Tembaga

Laju pelarutan Leaching Tembaga dipengaruhi berbagai oleh ukuran partikel dari bijih, konsentrasi leaching agents serta leaching agents ini di bantu ole bakteri seingga laju pelautan tembaga lebih cepat.

1. Pengaruh Ukuran Partikel

Semakin halus ukuran partikel bijih, maka laju pelarutan tembaga lebih cepat jika dibandingkan dengan ukuran partikel yang lebih besar.

2. Konsentrasi Leaching Agents

Dapat dijelaskan melalui gambar berikut ini

Gambar 6. Pengaruh Konsentrasi Campuran Amonia Hidroksida dan Amonia Karbonat Terhadap Leaching Tembaga (250C, PO2 =6,8 atm)

Dari Gambar 1 merupakan hubungan konsentrasi Amonia terhadap laju pelarutan tembaga, dapat dilihat bahwa semakin besar konsentrasi Amonia maka laju dari pelarutan tembaga akan semakin cepat.

3. bantuan adanya bakteri:

Gambar 7. Leaching Tembaga Dari Chalcopyrite dengan dan tanpa bantuan bakteri

Dari gambar terlihat bahwa bakteri dapat mempercepat pelarutan tembaga. Dimana fungsi bakteri adalah sebagai katalis, yaitu dapat mempercepat laju pelarutan tembaga dimana tidak ikut bereaksi.

Secara Nenrst Boundary Layer, menggunakan NH4OH:

Amonia senyawa kimianya dituliskan dengan rumus NH4OH. Sedangkan Amoniak dituliskan dengan rumus NH3. Amonia adalah larutan NH3 dalam air, reaksinya dapat dituliskan sebagai berikut:

NH3 + H2O → NH4OH

Dari gambar dapat dijelaskan mula-mula NH3 berdifusi menuju fase padat, dimana NH3 berasal dari larutan NH4OH. Kemudian bereaksi dengan fase padat sebagai reaksi anodik, reaksinya sebagai berikut:

Reaksi Anodik,

Cu + 4NH3 → [ Cu (NH3)4 ]2+ +2e-

Selanjutnya O2 berdifusi menuju antarmuka dan terjadi reaksi dengan H2O (yang berasal dari NH4OH) sebagai reaksi katodik.

Reaksi Katodik,

H2O + ½ O2 + 2¬¬¬e- → 2OH-

Reaksi dari keduanya adalah sebagai berikut:

Reaksi Anodik: Cu + 4NH3 → [ Cu (NH3)4 ]2+ +2e-

Reaksi Katodik: H2O + ½ O2 + 2¬¬¬e- → 2OH-

_______________________________________________________________________________________________+

Cu + 4NH3 + H2O + ½ O2 → [ Cu (NH3)4 ]2+ + 2OH-

REFERENSI

Davenport, W. G. 2002. Extractive Metallurgy of Copper, Edisi 4, The Boulevard: Elsevier Science Ltd

Habashi, Fathi. 1970. Principles of Extractive Metallurgy, Vol.2. New York : Gordon and Breach, Science Publishers, Ltd

Pengelasan (las busur)

2.1 Pengertian Pengelasan

Pengelasan dan perpotongan merupakan pelaksanaan pengerjaan yang sangat penting dalam teknologi produksi dengan bahan baku logam dan perkembangannya yang pesat telah banyak teknologi baru yang ditemukan sehingga boleh dikatakan hampir tidak ada logam yang tidak dapat dipotong dan dilas dengan cara–cara saat ini. Di samping itu untuk proses las dapat juga dipergunakan untuk reparasi misalnya untuk mengisi lubang–lubang pada coran, membuat lapisan kertas pada perkakas, mempertebal bagian–bagian yang sudah aus dan macam–macam reparasi lainnya.

Berdasarkan definisi Duetche Indrustrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilakukan dalam keadaan cair (1). Dari definisi diatas Las juga memiliki arti sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah digunakan labih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan hanya dengan menekan dua logam yang disambung sehingga terjadi ikatan antar atom–atom atau molekul–molekul dari logam yang disambungkan. Las (weld) adalah suatu cara untuk menyambung benda padat dengan jalan mencairkannya melalui pemanasan(2).

Pengelasan dapat diklasifikasikan berdasarkan cara kerja dan energi atau sumber panas(3). Pengelasan yang berdasarkan cara kerja dibagi menjadi tiga kelas, yaitu :

1. Fusion Welding

Adalah cara pengelasan yang sambungan logamnya dipanaskan sampai mencair dengan menggunakan busur listrik atau semburan api gas.

Contohnya : Las gas, Thermit, Busur plasma, Elektron

2. Las Tekan

Adalah cara pengelasan yang sambungan logamnya dipanaskan kemudian ditekan.

Contoh : Resistansi Listrik, Tekan Gas, Ultrasonik, induksi

3. Pematrian

Adalah cara pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang memiliki titik cair rendah dan dalam pengelasan ini logam induk tidak ikut mencair.

Sedangkan untuk pengelasan berdasarkan sumber energi atau sumber panas dapat dibagi menjadi beberapa bagian(4), yaitu:

1. Bahan bakar minyak, untuk menghasilkan panas beberapa ratus derajat celcius untuk pengelasan benda padat dengan titik lebur rendah, seperti timah, plastik dan lain-lain.

2. Campuran zat asam dengan gas pembakar seperti acetylene, propan, hydrogen. Proses ini disebut oxy acetylene, oxy hydrogen, atau oxy fuel. Secara popular di Indonesia disebut dengan las karbit atau autogen. Panas yang dihasilkan dapat mencapai titik leleh baja, yakni sekitar 1370 oC.

3. Gas pembakar bertekanan.

4. Busur nyala listrik (arc). Panas yang dihasilkan dari busur nyala listrik ini sangat tinggi (jauh diatas titik lebur baja) sehingga dapat mencairkan baja dalam sekejap. Sumber panas ini yang paling populer dipergunakan untuk pengelasan berbagai jenis baja, baja paduan serta jenis metal non ferrous.

5. Induksi listrik

6. Busur nyala listrik dan gas pelindung. Sumber panas ini dipakai dalam pengelasan paduan baja yang peka terhadap proses oksidasi. Karena fungsi dari gas pelindung ini adalah untuk melindungi benda kerja dari proses oksidasi, serta untuk mendapatkan pengelasan yang optimal, seperti TIG, MIG, plasma arc, dan lain-lain.

7. Sinar infra merah.

8. Ledakan bahan mesiu (cad, explosion). Menghasilkan suhu yang sangat tinggi sehingga dapat mencairkan baja dan bahan metal lainnya hanya dengan sekejap. Biasanya digunakan untuk penyambungan kabel kawat.

9. Getaran ultrasonik

10. Pemboman dengan elektron (electron bombardment)

11. Sinar laser.

12. Tahanan listrik atau resistansi listrik. Dapat menghasilkan panas yang cukup tinggi sehingga dengan mudah dapat mencairkan baja. Metode ini yang biasa digunakan oleh pabrik-pabrik yang menggunakan pelat sebagai benda kerjanya.

Bila dilihat dari cara kerja dan sumber energi maka pengelasan (welding) memiliki bermacam-macam variasi cara pengerjaan terhadap benda kerja, tergantung dari kebutuhan pengguna dan pemanfaat las ini.

2.2.1 Las Busur Listrik

Las busur adalah las yang menggunakan muatan listrik antara dua elektroda dimana pelepasan muatan listrik tersebut akan mengeluarkan panas dan panas tersebut yang disebut dengan busur.

Pada saat sekarang ini banyak sekali pengelasan yang mempergunakan SMAW (Shielded Metal Arc Welding), las busur nyala listrik terlindung, adalah pengelasan dengan mempergunakan busur nyala listrik sebagai sumber panas pencair logam. Jenis las ini yang paling lazim dipakai di mana-mana untuk hampir semua keperluan pengelasan1).

Keuntungan dari penggunaan las SMAW :

1. Peralatan relatif sederhana dan mudah dibawa

2. Peralatan relatif murah dibandingkan metoda pengelasan yang lain

3. Pemakaian yang relative luas

Kekurangan dari penggunaan las SMAW :

1. Gas pelindung kurang baik untuk logam- logam reaktif seperti aluminium dan titanium

2. Kecepatan deposit terbatas karena elektroda cendrung mengalami over heat bila menggunakan arus yang tinggi

3. Panjang elektroda terbatas sehingga dapat mengurangi kecepatan produksi

Faktor-faktor penting dalam proses pengelasan busur listrik antara lain :

1. Arus yang tepat

2. Panjang busur atau voltase yang benar

3. Kecepatan pengelasan yang tepat

4. Sudut elektroda yang benar

Faktor- faktor penentu elektroda yang akan digunakan pada proses pengelasan ini antara lain :

1. Kekuatan logam induk

2. Komposisi logam induk

3. Posisi pengelasan

4. Arus yang digunakan

2.2.2 Las ekektroda terbungkus

Las elektroda terbungkus adalah cara pengelasan yang banyak digunakan pada masa ini. Dalam cara pengelasan ini kawat elektroda logam yang dibungkus dengan fluks.

bahwa busur listrik terbentuk di antara logam induk dan ujung elektroda. Karena panas dari busur ini maka logam induk dan ujung elektroda tersebut mencair dan kemudian membeku bersama. (1)

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa oleh arus busur listrik yang terjadi. Bila digunakan arus listrik yang besar maka butiran logam cair yang terbawa menjadi halus.

Di dalam pengelasan ini hal yang penting adalah bahan fluks dalam jenis listrik yang digunakan.

Di dalam las elektroda terbungkus fluks memegang peranan penting karena fluks dapat bertindak sebagai :

1. Pemantap busur dan penyebab kelancaran pemindahan butir-butir cairan logam.

2. Sumber terak atau gas yang dapat melindungi logam cair terhadap udara di sekitarnya.

3. Pengatur penggunaan.

4. Sumber unsur-unsur paduan.

Bahan-bahan yang digunakan dapat digolongkan dalam bahan pemantapan busur, pembuat terak, penghasil gas, deoksidator, unsur paduan dan bahan pengikat. Bahan-bahan tersebut antara lain oksida-oksida logam, karbonat, silikat, flourida, zat organik, baja paduan dan serbuk besi. Beberapa fluks sering yang digunakan dan sifat-sifat utamanya dapat dilihat dalam Tabel I

Walaupun jenis elektroda sangat banyak jumlahnya, tetapi secara garis besar dapat digolongkan dalam kelas-kelas berikut yang pembagiannya didasarkan atas fluks yang membungkusnya.

a) Jenis Oksida Titan: Jenis ini juga disebut rutil atau titania dan berisi banyak TiO2 di dalamnya. Busur yang dihasilkan oleh elektroda yang dibungkus dengan fluks jenis ini tidak terlalu kuat, penetrasi atau penembusan cairan logamnya dangkal dan menghasilkan manik las yang halus. Karena itu jenis ini baik sekali untuk pengelasan pelat-pelat baja tipis atau untuk pengelasan terakhir pada pengelasan pelat tebal.

b) Jenis Titania Kapur: Jenis ini di samping berisi rutil juga mengandung kapur. Di samping sifat-sifat seperti yang dimiliki oleh jenis oksida titan, jenis ini mempunyai keunggulan lain yaitu kemampuannya menghasilkan sifat mekanik yang baik.

c) Jenis Ilmenit: Jenis ini terletak di antara jenis oksidasi titan dan jenis oksidasi besi. Bahan fluksnya yang utama adalah Ilmenit atau FeTiO3¬. Busur yang dihasilkan agak kuat dan memberikan penetrasi yang cukup dalam. Derajat kecairan dari terak yang terbentuk cukup tinggi. Dengan sifat tersebut jenis ini dapat menghasilkan sambungan yang mempunyai sifat mekanik yang tinggi. Karena sifat-sifatnya yang dapat mencakup penggunaan yang luas, maka elektroda yang dibungkus dengan fluks jenis ini dianggap sebagai elektroda serba guna.

d) Jenis Hidrogen Rendah: Jenis ini kadang-kadang disebut juga dengan nama jenis kapur, karena bahan utama yang dipergunakan adalah kapur dan fluorat. Jenis ini menghasilkan sambungan dengan kadar hidrogen rendah, sehingga ketangguhannya sangat memuaskan. Hal-hal yang kurang menguntungkan adalah busur listriknya yang kurang mantap. Sehingga butiran-butiran cairan yang dihasilkan agak besar bila dibandingkan dengan jenis-jenis yang lain.

e) Jenis Selulosa: Jenis ini berisi kira-kira 30% zat organik yang dapat menghasilkan gas dengan volume besar yang kemudian melindungi logam cair. Busurnya kuat dan penembusannya dalam.

f) Jenis Oksida Besi: Bahan pokok untuk jenis ini adalah Oksida Besi. Busur yang dihasilkan terpusatkan dan penetrasinya dalam, karena itu jenis ini baik untuk pengelasan sudut horizontal.

g) Jenis Serbuk Besi-Oksida: Bahan utama dari fluks ini meliputi antara 15 sampai 50% adalah silikat dan serbuk besi.

h) Jenis Serbuk Besi-Titania: Jenis ini menimbulkan busur yang sedang dan menghasilkan manik las yang halus. Elektroda dengan fluks ini sangat baik untuk pengelasan sudut horizontal satu lapis(3).

2.2.3 Las busur gas

Las busur gas adalah cara pengelasan dimana gas dihembuskan ke dearah las untuk melindungi busur dan logam yang mencair terhadap atmosfir. Gas yang digunakan sebagai pelindung adalah gas helium (He), gas Argon (Ar), gas karbondioksida (CO2) atau campuran dari gas-gas tersebut. (1)

Las busur gas biasanya dibagi dalam dua kelompok besar yaitu kelompok elektroda yang terumpan dan kelompok elektroda tak terumpan. Kelompok elektroda yang tak terumpan mengunakan batang wolfram sebagai elektroda yang dapat menghasilkan busur listrik tanpa turut mencair, sedangkan kelompok elektroda terumpan sebagai elektrodanya digunakan kawat las.

2.2.4 Las busur pelindung bukan gas

Operasi pengelasan ini sama dengan operasi dalam busur gas. Dalam hal semiotomatik, kawat las digerakan secara otomatis sedang alat pembakar digerakkan dengan tangan, sedangkan dalam hal otomatik penuh kedua-dua nya di gerakan secara otomatik. Sesuai dengan namanya, pengelasan ini tidak menggunakan selubung gas apapun juga. Karena itu proses pengelasan menjadi lebih sederhana. Berikut ini adalah beberapa hal penting dalam las busur tanpa gas:

1. Tidak menggunakan gas pelindung sehingga pengelasan dapat dilakukan di lapangan yang berangin.

2. Efisiensi pengelasan lebih tinggi daripada pengelasan dengan busur terlindung.

3. Dapat menggunakan sumber listrik AC.

4. Dihasilkan gas yang banyak sekali.

5. Kwalitas pengelasan lebih rendah daripada pengelasan yang lain.

2.3 Parameter – Parameter Pengelasan

2.3.1 Besar arus las

Besarnya arus las yang diperlukan tergantung dari bahan dan ukuran dari lasan, geometri sambungan, posisi pengelasan macam elektroda dan diameter inti elektroda. Dalam hal daerah las mempunyai kapasitas panas yang tinggi maka dengan sendirinya diperlukan arus las yang besar dan mungkin juga diperlukan pemanasan tambahan. Dalam pengelasan logam paduan, untuk menghindari terbakarnya unsur-unsur paduan sebaiknya menggunakan arus las yang kecil. Bila ada kemungkinan terjadi retak panas seperti pada pengelasan baja tahan karat austenit maka dengan sendirinya harus diusahakan menggunakan arus kecil saja. Dalam hal mengelas baja paduan, di mana daerah HAZ dapat mengeras dengan mudah, maka harus diusahakan pendinginan ang pelan dan untuk ini diperlukan arus yang besar dan mungkin masih memerlukan pemanasan kemudian. (1)

2.3.2 Kecepatan pengelasan

Kecepatan pengelasan tergantung pada jenis elektroda, diameter inti elektroda, bahan ang dilas, geometri sambungan, ketelitian sambungan dan lain-lainnya. Dalam hal hubungannya dengan tegangan dan arus las, dapat dikatakan bahwa kecepatan las hampir tidak ada hubungannya dengan tegangan las tetapi berbanding lurus dengan arus las. Karena itu pengelasan yang cepat memerlukan arus las yang tinggi.Bila tegangan dan arus dibuat tetap, sedang kecepatan pengelasan dinaikan maka jumlah deposit per satuan panjang las jadi menurun. Tetapi di samping itu sampai pada suatu kecepatan tertentu, kenaikan kecepatan akan memperbesar penembusan. Bila kecepatan pengelasan dinaikan terus maka masukan panas persatuan panjang juga akan menjadi kecil, sehingga pendinginan akan berjalan terlalu cepat yang munkin dapat memperkeras daerah HAZ. Pengalaman juga menunjukkan bahwa makin tinggi kecepatan makin kecil perubahan bentuk yang terjadi.(1)

2.3.3 Tegangan busur las

Tingginya tegangan busur tergantung pada panjang busur yang dikehendaki dan jenis dari elektroda yang digunakan. Pada elektroda yang sejenis tingginya tegangan busur yang diperlukan berbanding lurus dengan panjang busur. Pada dasarnya busur listrik yang terlalu panjang tidak dikehendaki karena stabilitasnya mudah terganggu sehingga hasil pengelasan tidak rata. Di samping itu tingginya tegangan tidak banyak mempengaruhi kecepatan pencairan, sehingga tegangan yang terlalu tinggi hanya akan membuang-buang energi saja.

Panjang busur yang dianggap baik kira-kira sama dengan garis tegah elektroda. Tegangan yang diperlukan untuk mengelas dengan elektroda bergaris tengah 3 sampai 6 mm, kira-kira antara 20 sampai 30 volt untuk posisi datar. Sedangkan untuk posisi tegak atau atas kepala biasanya dikurangi lagi dengan 2 sampai 5 volt. Kestabilan busur juga didengar dari kesetabilan suaranya selama pengelasan. Untuk mereka yang telah berpengalaman ketepatan panjang busur pun dapat diduga atau diperkirakan dari suara pengelasan. Sehubungan dengan panjang busur, hal yang paling sukar dalam las busur listrik dengan tangan adalah mempertahankan panjang busur yang tetap. (1)

2.3.4 Pengaruh Panas Lasan

Akibat adanya pemanasan maka logam dalam pengelasan dapat dikelompokan:

1. Daerah lasan (Fusion Zone), merupakan daerah yabng mengalami pencairan, mengalami pemanasan yang paling tinggi hingga melebihi temperatur cair. Prinsip pembekuan akan sama dengan proses pengecoran dimana waktu pendinginan akan mempengaruhi kecepatan pembekuan. Semakin tinggi tempertur maka penyusutan yang terjadi akan semakin banyak. Karakteristik daerah ini akan dipengaruhi sifat dari elektroda dan logam induk.

2. Daerah cair sebagian (PMZ), adalah daerah dekat diluar logam lasan dimana pencairan dapat terjadi selama pengelasan berlangsung. Daerah ini merupakan daerah sempit antara WM dan HAZ, dan merupakan daerah temperatur tertingginya memiliki dua fasa cair dan padat sehingga sering kali terjadi retakan.

3. Daerah terpengaruh panas (HAZ), merupakan daerah yang tidak ikut mencair tetapi mengalami perubahan struktur akibat temperatur pemanasan, temperature tertinggi pada daerah ini lebih rendah dari daerah lasan dan daerah cair sebagian tetapi tetap mempengaruhi karakteristik material. Pada daerah HAZ logam akan mengalami penguatan.

4. Logam induk daerah yang tidak terpengaruh panas), adalah daerah yang juga mengalami panas tetapi tidak cukup untuk merubah struktur logam. Sifat daerah ini akan sama dengan logam induknya serta daerah yang mengalami pemanasan yang paling rendah dari keempat daerah lainnya.

Pengelasan dan perpotongan merupakan pelaksanaan pengerjaan yang sangat penting dalam teknologi produksi dengan bahan baku logam dan perkembangannya yang pesat telah banyak teknologi baru yang ditemukan sehingga boleh dikatakan hampir tidak ada logam yang tidak dapat dipotong dan dilas dengan cara–cara saat ini. Di samping itu untuk proses las dapat juga dipergunakan untuk reparasi misalnya untuk mengisi lubang–lubang pada coran, membuat lapisan kertas pada perkakas, mempertebal bagian–bagian yang sudah aus dan macam–macam reparasi lainnya.

Berdasarkan definisi Duetche Indrustrie Normen (DIN) las adalah ikatan metalurgi pada sambungan logam atau logam paduan yang dilakukan dalam keadaan cair (1). Dari definisi diatas Las juga memiliki arti sambungan setempat dari beberapa batang logam dengan menggunakan energi panas. Pada waktu ini telah digunakan labih dari 40 jenis pengelasan termasuk pengelasan yang dilaksanakan hanya dengan menekan dua logam yang disambung sehingga terjadi ikatan antar atom–atom atau molekul–molekul dari logam yang disambungkan. Las (weld) adalah suatu cara untuk menyambung benda padat dengan jalan mencairkannya melalui pemanasan(2).

Pengelasan dapat diklasifikasikan berdasarkan cara kerja dan energi atau sumber panas(3). Pengelasan yang berdasarkan cara kerja dibagi menjadi tiga kelas, yaitu :

1. Fusion Welding

Adalah cara pengelasan yang sambungan logamnya dipanaskan sampai mencair dengan menggunakan busur listrik atau semburan api gas.

Contohnya : Las gas, Thermit, Busur plasma, Elektron

2. Las Tekan

Adalah cara pengelasan yang sambungan logamnya dipanaskan kemudian ditekan.

Contoh : Resistansi Listrik, Tekan Gas, Ultrasonik, induksi

3. Pematrian

Adalah cara pengelasan dimana sambungan diikat dan disatukan dengan menggunakan paduan logam yang memiliki titik cair rendah dan dalam pengelasan ini logam induk tidak ikut mencair.

Sedangkan untuk pengelasan berdasarkan sumber energi atau sumber panas dapat dibagi menjadi beberapa bagian(4), yaitu:

1. Bahan bakar minyak, untuk menghasilkan panas beberapa ratus derajat celcius untuk pengelasan benda padat dengan titik lebur rendah, seperti timah, plastik dan lain-lain.

2. Campuran zat asam dengan gas pembakar seperti acetylene, propan, hydrogen. Proses ini disebut oxy acetylene, oxy hydrogen, atau oxy fuel. Secara popular di Indonesia disebut dengan las karbit atau autogen. Panas yang dihasilkan dapat mencapai titik leleh baja, yakni sekitar 1370 oC.

3. Gas pembakar bertekanan.

4. Busur nyala listrik (arc). Panas yang dihasilkan dari busur nyala listrik ini sangat tinggi (jauh diatas titik lebur baja) sehingga dapat mencairkan baja dalam sekejap. Sumber panas ini yang paling populer dipergunakan untuk pengelasan berbagai jenis baja, baja paduan serta jenis metal non ferrous.

5. Induksi listrik

6. Busur nyala listrik dan gas pelindung. Sumber panas ini dipakai dalam pengelasan paduan baja yang peka terhadap proses oksidasi. Karena fungsi dari gas pelindung ini adalah untuk melindungi benda kerja dari proses oksidasi, serta untuk mendapatkan pengelasan yang optimal, seperti TIG, MIG, plasma arc, dan lain-lain.

7. Sinar infra merah.

8. Ledakan bahan mesiu (cad, explosion). Menghasilkan suhu yang sangat tinggi sehingga dapat mencairkan baja dan bahan metal lainnya hanya dengan sekejap. Biasanya digunakan untuk penyambungan kabel kawat.

9. Getaran ultrasonik

10. Pemboman dengan elektron (electron bombardment)

11. Sinar laser.

12. Tahanan listrik atau resistansi listrik. Dapat menghasilkan panas yang cukup tinggi sehingga dengan mudah dapat mencairkan baja. Metode ini yang biasa digunakan oleh pabrik-pabrik yang menggunakan pelat sebagai benda kerjanya.

Bila dilihat dari cara kerja dan sumber energi maka pengelasan (welding) memiliki bermacam-macam variasi cara pengerjaan terhadap benda kerja, tergantung dari kebutuhan pengguna dan pemanfaat las ini.

2.2.1 Las Busur Listrik

Las busur adalah las yang menggunakan muatan listrik antara dua elektroda dimana pelepasan muatan listrik tersebut akan mengeluarkan panas dan panas tersebut yang disebut dengan busur.

Pada saat sekarang ini banyak sekali pengelasan yang mempergunakan SMAW (Shielded Metal Arc Welding), las busur nyala listrik terlindung, adalah pengelasan dengan mempergunakan busur nyala listrik sebagai sumber panas pencair logam. Jenis las ini yang paling lazim dipakai di mana-mana untuk hampir semua keperluan pengelasan1).

Keuntungan dari penggunaan las SMAW :

1. Peralatan relatif sederhana dan mudah dibawa

2. Peralatan relatif murah dibandingkan metoda pengelasan yang lain

3. Pemakaian yang relative luas

Kekurangan dari penggunaan las SMAW :

1. Gas pelindung kurang baik untuk logam- logam reaktif seperti aluminium dan titanium

2. Kecepatan deposit terbatas karena elektroda cendrung mengalami over heat bila menggunakan arus yang tinggi

3. Panjang elektroda terbatas sehingga dapat mengurangi kecepatan produksi

Faktor-faktor penting dalam proses pengelasan busur listrik antara lain :

1. Arus yang tepat

2. Panjang busur atau voltase yang benar

3. Kecepatan pengelasan yang tepat

4. Sudut elektroda yang benar

Faktor- faktor penentu elektroda yang akan digunakan pada proses pengelasan ini antara lain :

1. Kekuatan logam induk

2. Komposisi logam induk

3. Posisi pengelasan

4. Arus yang digunakan

2.2.2 Las ekektroda terbungkus

Las elektroda terbungkus adalah cara pengelasan yang banyak digunakan pada masa ini. Dalam cara pengelasan ini kawat elektroda logam yang dibungkus dengan fluks.

bahwa busur listrik terbentuk di antara logam induk dan ujung elektroda. Karena panas dari busur ini maka logam induk dan ujung elektroda tersebut mencair dan kemudian membeku bersama. (1)

Proses pemindahan logam elektroda terjadi pada saat ujung elektroda mencair dan membentuk butir-butir yang terbawa oleh arus busur listrik yang terjadi. Bila digunakan arus listrik yang besar maka butiran logam cair yang terbawa menjadi halus.

Di dalam pengelasan ini hal yang penting adalah bahan fluks dalam jenis listrik yang digunakan.

Di dalam las elektroda terbungkus fluks memegang peranan penting karena fluks dapat bertindak sebagai :

1. Pemantap busur dan penyebab kelancaran pemindahan butir-butir cairan logam.

2. Sumber terak atau gas yang dapat melindungi logam cair terhadap udara di sekitarnya.

3. Pengatur penggunaan.

4. Sumber unsur-unsur paduan.

Bahan-bahan yang digunakan dapat digolongkan dalam bahan pemantapan busur, pembuat terak, penghasil gas, deoksidator, unsur paduan dan bahan pengikat. Bahan-bahan tersebut antara lain oksida-oksida logam, karbonat, silikat, flourida, zat organik, baja paduan dan serbuk besi. Beberapa fluks sering yang digunakan dan sifat-sifat utamanya dapat dilihat dalam Tabel I

Walaupun jenis elektroda sangat banyak jumlahnya, tetapi secara garis besar dapat digolongkan dalam kelas-kelas berikut yang pembagiannya didasarkan atas fluks yang membungkusnya.

a) Jenis Oksida Titan: Jenis ini juga disebut rutil atau titania dan berisi banyak TiO2 di dalamnya. Busur yang dihasilkan oleh elektroda yang dibungkus dengan fluks jenis ini tidak terlalu kuat, penetrasi atau penembusan cairan logamnya dangkal dan menghasilkan manik las yang halus. Karena itu jenis ini baik sekali untuk pengelasan pelat-pelat baja tipis atau untuk pengelasan terakhir pada pengelasan pelat tebal.

b) Jenis Titania Kapur: Jenis ini di samping berisi rutil juga mengandung kapur. Di samping sifat-sifat seperti yang dimiliki oleh jenis oksida titan, jenis ini mempunyai keunggulan lain yaitu kemampuannya menghasilkan sifat mekanik yang baik.

c) Jenis Ilmenit: Jenis ini terletak di antara jenis oksidasi titan dan jenis oksidasi besi. Bahan fluksnya yang utama adalah Ilmenit atau FeTiO3¬. Busur yang dihasilkan agak kuat dan memberikan penetrasi yang cukup dalam. Derajat kecairan dari terak yang terbentuk cukup tinggi. Dengan sifat tersebut jenis ini dapat menghasilkan sambungan yang mempunyai sifat mekanik yang tinggi. Karena sifat-sifatnya yang dapat mencakup penggunaan yang luas, maka elektroda yang dibungkus dengan fluks jenis ini dianggap sebagai elektroda serba guna.

d) Jenis Hidrogen Rendah: Jenis ini kadang-kadang disebut juga dengan nama jenis kapur, karena bahan utama yang dipergunakan adalah kapur dan fluorat. Jenis ini menghasilkan sambungan dengan kadar hidrogen rendah, sehingga ketangguhannya sangat memuaskan. Hal-hal yang kurang menguntungkan adalah busur listriknya yang kurang mantap. Sehingga butiran-butiran cairan yang dihasilkan agak besar bila dibandingkan dengan jenis-jenis yang lain.

e) Jenis Selulosa: Jenis ini berisi kira-kira 30% zat organik yang dapat menghasilkan gas dengan volume besar yang kemudian melindungi logam cair. Busurnya kuat dan penembusannya dalam.

f) Jenis Oksida Besi: Bahan pokok untuk jenis ini adalah Oksida Besi. Busur yang dihasilkan terpusatkan dan penetrasinya dalam, karena itu jenis ini baik untuk pengelasan sudut horizontal.

g) Jenis Serbuk Besi-Oksida: Bahan utama dari fluks ini meliputi antara 15 sampai 50% adalah silikat dan serbuk besi.

h) Jenis Serbuk Besi-Titania: Jenis ini menimbulkan busur yang sedang dan menghasilkan manik las yang halus. Elektroda dengan fluks ini sangat baik untuk pengelasan sudut horizontal satu lapis(3).

2.2.3 Las busur gas

Las busur gas adalah cara pengelasan dimana gas dihembuskan ke dearah las untuk melindungi busur dan logam yang mencair terhadap atmosfir. Gas yang digunakan sebagai pelindung adalah gas helium (He), gas Argon (Ar), gas karbondioksida (CO2) atau campuran dari gas-gas tersebut. (1)

Las busur gas biasanya dibagi dalam dua kelompok besar yaitu kelompok elektroda yang terumpan dan kelompok elektroda tak terumpan. Kelompok elektroda yang tak terumpan mengunakan batang wolfram sebagai elektroda yang dapat menghasilkan busur listrik tanpa turut mencair, sedangkan kelompok elektroda terumpan sebagai elektrodanya digunakan kawat las.

2.2.4 Las busur pelindung bukan gas

Operasi pengelasan ini sama dengan operasi dalam busur gas. Dalam hal semiotomatik, kawat las digerakan secara otomatis sedang alat pembakar digerakkan dengan tangan, sedangkan dalam hal otomatik penuh kedua-dua nya di gerakan secara otomatik. Sesuai dengan namanya, pengelasan ini tidak menggunakan selubung gas apapun juga. Karena itu proses pengelasan menjadi lebih sederhana. Berikut ini adalah beberapa hal penting dalam las busur tanpa gas:

1. Tidak menggunakan gas pelindung sehingga pengelasan dapat dilakukan di lapangan yang berangin.

2. Efisiensi pengelasan lebih tinggi daripada pengelasan dengan busur terlindung.

3. Dapat menggunakan sumber listrik AC.

4. Dihasilkan gas yang banyak sekali.

5. Kwalitas pengelasan lebih rendah daripada pengelasan yang lain.

2.3 Parameter – Parameter Pengelasan

2.3.1 Besar arus las

Besarnya arus las yang diperlukan tergantung dari bahan dan ukuran dari lasan, geometri sambungan, posisi pengelasan macam elektroda dan diameter inti elektroda. Dalam hal daerah las mempunyai kapasitas panas yang tinggi maka dengan sendirinya diperlukan arus las yang besar dan mungkin juga diperlukan pemanasan tambahan. Dalam pengelasan logam paduan, untuk menghindari terbakarnya unsur-unsur paduan sebaiknya menggunakan arus las yang kecil. Bila ada kemungkinan terjadi retak panas seperti pada pengelasan baja tahan karat austenit maka dengan sendirinya harus diusahakan menggunakan arus kecil saja. Dalam hal mengelas baja paduan, di mana daerah HAZ dapat mengeras dengan mudah, maka harus diusahakan pendinginan ang pelan dan untuk ini diperlukan arus yang besar dan mungkin masih memerlukan pemanasan kemudian. (1)

2.3.2 Kecepatan pengelasan

Kecepatan pengelasan tergantung pada jenis elektroda, diameter inti elektroda, bahan ang dilas, geometri sambungan, ketelitian sambungan dan lain-lainnya. Dalam hal hubungannya dengan tegangan dan arus las, dapat dikatakan bahwa kecepatan las hampir tidak ada hubungannya dengan tegangan las tetapi berbanding lurus dengan arus las. Karena itu pengelasan yang cepat memerlukan arus las yang tinggi.Bila tegangan dan arus dibuat tetap, sedang kecepatan pengelasan dinaikan maka jumlah deposit per satuan panjang las jadi menurun. Tetapi di samping itu sampai pada suatu kecepatan tertentu, kenaikan kecepatan akan memperbesar penembusan. Bila kecepatan pengelasan dinaikan terus maka masukan panas persatuan panjang juga akan menjadi kecil, sehingga pendinginan akan berjalan terlalu cepat yang munkin dapat memperkeras daerah HAZ. Pengalaman juga menunjukkan bahwa makin tinggi kecepatan makin kecil perubahan bentuk yang terjadi.(1)

2.3.3 Tegangan busur las

Tingginya tegangan busur tergantung pada panjang busur yang dikehendaki dan jenis dari elektroda yang digunakan. Pada elektroda yang sejenis tingginya tegangan busur yang diperlukan berbanding lurus dengan panjang busur. Pada dasarnya busur listrik yang terlalu panjang tidak dikehendaki karena stabilitasnya mudah terganggu sehingga hasil pengelasan tidak rata. Di samping itu tingginya tegangan tidak banyak mempengaruhi kecepatan pencairan, sehingga tegangan yang terlalu tinggi hanya akan membuang-buang energi saja.

Panjang busur yang dianggap baik kira-kira sama dengan garis tegah elektroda. Tegangan yang diperlukan untuk mengelas dengan elektroda bergaris tengah 3 sampai 6 mm, kira-kira antara 20 sampai 30 volt untuk posisi datar. Sedangkan untuk posisi tegak atau atas kepala biasanya dikurangi lagi dengan 2 sampai 5 volt. Kestabilan busur juga didengar dari kesetabilan suaranya selama pengelasan. Untuk mereka yang telah berpengalaman ketepatan panjang busur pun dapat diduga atau diperkirakan dari suara pengelasan. Sehubungan dengan panjang busur, hal yang paling sukar dalam las busur listrik dengan tangan adalah mempertahankan panjang busur yang tetap. (1)

2.3.4 Pengaruh Panas Lasan

Akibat adanya pemanasan maka logam dalam pengelasan dapat dikelompokan:

1. Daerah lasan (Fusion Zone), merupakan daerah yabng mengalami pencairan, mengalami pemanasan yang paling tinggi hingga melebihi temperatur cair. Prinsip pembekuan akan sama dengan proses pengecoran dimana waktu pendinginan akan mempengaruhi kecepatan pembekuan. Semakin tinggi tempertur maka penyusutan yang terjadi akan semakin banyak. Karakteristik daerah ini akan dipengaruhi sifat dari elektroda dan logam induk.

2. Daerah cair sebagian (PMZ), adalah daerah dekat diluar logam lasan dimana pencairan dapat terjadi selama pengelasan berlangsung. Daerah ini merupakan daerah sempit antara WM dan HAZ, dan merupakan daerah temperatur tertingginya memiliki dua fasa cair dan padat sehingga sering kali terjadi retakan.

3. Daerah terpengaruh panas (HAZ), merupakan daerah yang tidak ikut mencair tetapi mengalami perubahan struktur akibat temperatur pemanasan, temperature tertinggi pada daerah ini lebih rendah dari daerah lasan dan daerah cair sebagian tetapi tetap mempengaruhi karakteristik material. Pada daerah HAZ logam akan mengalami penguatan.

4. Logam induk daerah yang tidak terpengaruh panas), adalah daerah yang juga mengalami panas tetapi tidak cukup untuk merubah struktur logam. Sifat daerah ini akan sama dengan logam induknya serta daerah yang mengalami pemanasan yang paling rendah dari keempat daerah lainnya.

Screening (Pengayakan)

2.1 Proses Pengolahan Mineral

Sebelum bijih mengalami proses–proses metalurgi selanjutnya khususnya proses metalurgi ekstraksi, ataupun sebagai produk untuk dijual bijih tersebut akan mengalami proses–proses pengolahan mineral yang terdiri dari: [Kelly,1982]

1. Kominusi (Comminution)

Kominusi dibagi menjadi dua yaitu peremukan (Crushing) dan penggerusan (Grinding). Kominusi atau pengecilan ukuran dilakukan dengan tujuan agar bahan galian yang akan diproses memiliki ukuran yang tidak terlalu besar, sehingga dapat dilakukan proses selanjutnya.

2. Klasifikasi (Sizing dan Clasification)

Sizing dan Clasification adalah pengelompokan berdasarkan ukuran dengan metoda pengayakan. Contoh alatnya adalah Grizzly, Vibration Screening dan Spiral Clasifikator.

3. Proses Konsentrasi (Concentration)

Konsentrasi adalah klasifikasi mineral berdasarkan kelompoknya. Kelompok ini dibagi menjadi dua yaitu mineral berat dan mineral ringan. Umumnya mineral berat adalah mineral berharga dan mineral ringan adalah mineral tak berharga. Produk dari konsentrasi adalah konsentrat dan tailing. Pada konsentrat persen mineral berharganya lebih besar dibandingkan mineral tak berharga. Sedangkan pada tailing persen mineral berharganya lebih kecil dibandingkan mineral tak berharga.

Konsentrasi adalah tahap akhir dalam preparasi bijih secara fisik. Hasil dari proses inilah yang akan digunakan dalam proses ekstraksi. Konsentrasi dibagi menjadi lima bagian, yaitu: [Brown,1950]

1. Ore Sorting

2. Heavy media separator

3. Pemisahan berdasarkan gravitasi (Gravity Concentration)

4. Pemisahan berdasarkan sifat magnet (Magnetic Separation)

5. Pemisahan berdasarkan sifat elekostatis (Electrostatic Separation)

6. Flotasi (Flotation).

2.2 Proses Pengayakan ( Screening )

Screening merupakan proses pemisahan bahan galian berdasarkan ukuran. Berat atau ringannya ukuran material disebabkan karena berat jenis dari material itu sendiri, dan juga gaya gravitasi yang mempengaruhinya. Mineral yang dapat melewati lubang ayakan sering disebut oversize sedangkan mineral yang tidak lolos dari lubang ayakan disebur undersize.

Tujuan dari proses pengayakan ini adalah: [Taggart,1927]

1. Mempersiapkan produk umpan (feed) yang ukurannya sesuai untuk beberapa proses berikutnya.

2. Mencegah masuknya mineral yang tidak sempurna dalam peremukan (Primary crushing) atau oversize ke dalam proses pengolahan berikutnya, sehingga dapat dilakukan kembali proses peremukan tahap berikutnya (secondary crushing).

3. Untuk meningkatkan spesifikasi suatu material sebagai produk akhir.

4. Mencegah masuknya undersize ke permukaan.

Pengayakan biasanya dilakukan dalam keadaan kering untuk material kasar, dapat optimal sampai dengan ukuran 10 # (10 mesh). Sedangkan pengayakan dalam keadaan basah biasanya untuk material yang halus mulai dari ukuran 20 # sampai dengan ukuran 35 #.

Permukaan ayakan yang digunakan pada screen bervariasi, yaitu: [Brown,1950]

a. Plat yang berlubang (punched plate, bahan dapat berupa baja ataupun karet keras.

b. Anyaman kawat (woven wire), bahan dapat berupa baja, nikel, perunggu, tembaga, atau logam lainnya.

c. Susunan batangan logam, biasanya digunakan batang baja (pararel rods).

Sistem bukaan dari permukaan ayakan juga bervariasi, seperti bentuk lingkaran, persegi ataupun persegi panjang. Penggunaan bentuk bukaan ini tergantung dari ukuran, karakteristik material, dan kecepan gerakan screen.

Pada proses screening zat padat itu dijatuhkan atau dilemparkan ke permukaan screening. Partikel yang di bawah ukuran atau yang kecil (undersize), atau halusan (fines), lulus melewati bukaan screen, sedang yang di atas ukuran atau yang besar (oversize), atau buntut (tails) tidak lulus. Pengayakan lebih lazim dalam keadaan kering.

Ukuran yang digunakan bisa dinyatakan dengan mesh maupun mm (metrik). Yang dimaksud mesh adalah jumlah lubang yang terdapat dalam satu inchi persegi (square inch), sementara jika dinyatakan dalam mm maka angka yang ditunjukkan merupakan besar material yang diayak.

Perbandingan antara luas lubang bukaan dengan luas permukaan screen disebut presentase opening.

Pelolosan material dalam ayakan dipengaruhi oleh beberapa hal, yaitu: [Taggart,1927]

1. Ukuran material yang sesuai dengan lubang ayakan

2. Ukuran rata-rata material yang menembus lubang ayakan

3. Sudut yang dibentuk oleh gaya pukulan partikel

4. Komposisi air dalam material yang akan diayak

5. Letak perlapisan material pada permukaan sebelum diayak

Kapasitas screen secara umum tergantung pada: [Kelly,1982]

1. Luas penampang screen

2. Ukuran bukaan

3. Sifat dari umpan seperti; berat jenis, kandungan air, temperature

4. Tipe mechanical screen yang digunakan.

Faktor – faktor yang mempengaruhi lolosnya undersize adalah: ukuran absolut dari bukaan permukaan ayakan, persentase bukaan terhadap total luas permukaan ayakan,ukuran relatif partikel, sudut jatuh partikel dan kecepatan jatuh partikel.

Efisiensi dari proses pengayakan ini bergantung pada: [Brown,1950]

a. Rasio ukuran minimal partikel yang bisa melewati lubang ayakan, yaitu: 0,17-1,25 x ukuran lubang ayakan.

b. Persentase total area ayakan yang terbuka.

c. Teknik pengumpanan dan kecepatan pengumpanan.

d. Keadaan fisik dari material itu sendiri (kekerasan bijih, pola bongkahan bentuk partikel seperti bulat, gepeng, ataupun jarum, kandungan air).

e. Ada atau tidak adanya penyumbatan lubang screen.

f. Ada atau tidak adanya korosi pada ayakan (kawat).

g. Mekanisme gerakan pengayakan (getaran).

h. Design mekanis dari ayakan tersebut dan Kemiringan ayakan (biasanya 12o-18o).

Gerakan partikel pada permukaan ayakan itu dipengaruhi oleh gaya gravitasi dan kekuatan yang digunakan oleh permukaan. Dengan kemiringan ayakan (20o-40o) menyebabkan adanya dorongan yang cukup dari permukaan sehingga partikel ringan terdorong ke bawah. Gerakan biasanya bersifat translasi (translation) cepat pada kapasitas besar, sentuhan yang kontinyu, berguling (turn over) yang menyebabkan orientasi pergantian partikel serta pengeluaran (ejecting) yaitu pembuangan keluar partikel.

Salah satu dari ayakan itu ada ayakan getar, Ayakan getar merupakan alat ayak yang baik dan sering digunakan di masa sekarang dengan alasan seperti kapasitas ayakan yang cukup besar dengan ruang penampung yang cukup, biaya operasi dan perawatan yang relatif murah (tahan perawatan sampai dengan per ton ayakan) dan mampu memisahkan mineral dari ukuran 25 cm sampai dengan ukuran 250 μm.

Ayakan ini dapat digunakan dalam keadaan basah ataupun kering. Pada keadaan basah pengayakan dapat dilakukan sampai dengan ukuran 200 mesh, sedangkan keadaan kering mencapai 325 mesh.

Ayakan getar (vibrating screen) dibagi menjadi tiga berdasarkan getarannya, yaitu: Berputar (incline) dimana terjadi gerakan berputar pada pusat secara mekanis dengan kecepatan amplitudo sebesar 600-7000 rpm, harisontal (Horizontal) terjadi gegalan linier dengan komponen vertikal sebagai pengangkat dengan kecepatan amplitudo 600-3000 rpm dan acak (Probability) terjadi gerakan yang bervariasi.

Ada dua macam mekanisme getaran pada proses ini yaitu mekanis dan elektris, yang langsung dihasilkan dari permukaan ayakan. mekanisme elektris yaitu semua elektromagnet, seperti berhenti atau meletakkan unsur ulet untuk memperkuat dan memperhebat getaran efek. Getaran mekanis adalah getaran yang disebabkan oleh pergerakan alat terdiri dari palu (hammers), cams, eksentrik, pemutar dan beberapa kombinasi mekanis lainnya. [Brown,1950]

Ayakan getar dapat di klasifikasikan berdasarkan beberapa faktor seperti: [Taggart,1927]

1. Getaran yang terjadi di atas permukaan ayakan.

2. Dimana getaran itu terjadi.

3. Bagaima getaran itu.

4. Sifat alami dari permukaan pengayakan

5. Bagaimana bentuk ayakan tersebut.

Contoh beberapa gerakan pada ayakan getar yang disebabkan oleh beberapa faktor tersebut diatas: [Kelly,1982]

1. Tidak seimbangnya katrol: satu batang sepusat dengan pembalik arah yang dapat disetel dan dua bearing. gerakan berputar keluar menghasilkan suatu getaran yang menyebabkan material bergerak kesana kemari. Bekerja dengan frekuensi 500-2500 rpm. Biasanya pada ayakan Light Duty Screen.

2. Gerakan eksentrik batang dengan batang eksentrik dan dua Bearing.

3. Penggetar elektromagnet, dengan osilasi frekuensi yang tinggi.

Bentuk dan luas permukaan partikel itu sendiri berpengaruh pada proses pemurnian bijih, yaitu melalui faktor: [Kelly,1982]

1. Reaksi stokiometri.

2. Reaksi permukaan ( pada proses flotasi untuk memperbaiki sifat permukaan ).

3. Sifat fluida ( misal : viskositas dan density ).

4. Friksi atau gesekan, partikel bundar memiliki koefisien gesek lebih besar dibandingkan dengan median lain.

5. Transfer panas dari dan ke arah partikel.

6. Proteksi mineral – mineral lain pada permukaan partikel.

Sebelum bijih mengalami proses–proses metalurgi selanjutnya khususnya proses metalurgi ekstraksi, ataupun sebagai produk untuk dijual bijih tersebut akan mengalami proses–proses pengolahan mineral yang terdiri dari: [Kelly,1982]

1. Kominusi (Comminution)

Kominusi dibagi menjadi dua yaitu peremukan (Crushing) dan penggerusan (Grinding). Kominusi atau pengecilan ukuran dilakukan dengan tujuan agar bahan galian yang akan diproses memiliki ukuran yang tidak terlalu besar, sehingga dapat dilakukan proses selanjutnya.

2. Klasifikasi (Sizing dan Clasification)

Sizing dan Clasification adalah pengelompokan berdasarkan ukuran dengan metoda pengayakan. Contoh alatnya adalah Grizzly, Vibration Screening dan Spiral Clasifikator.

3. Proses Konsentrasi (Concentration)

Konsentrasi adalah klasifikasi mineral berdasarkan kelompoknya. Kelompok ini dibagi menjadi dua yaitu mineral berat dan mineral ringan. Umumnya mineral berat adalah mineral berharga dan mineral ringan adalah mineral tak berharga. Produk dari konsentrasi adalah konsentrat dan tailing. Pada konsentrat persen mineral berharganya lebih besar dibandingkan mineral tak berharga. Sedangkan pada tailing persen mineral berharganya lebih kecil dibandingkan mineral tak berharga.

Konsentrasi adalah tahap akhir dalam preparasi bijih secara fisik. Hasil dari proses inilah yang akan digunakan dalam proses ekstraksi. Konsentrasi dibagi menjadi lima bagian, yaitu: [Brown,1950]

1. Ore Sorting

2. Heavy media separator

3. Pemisahan berdasarkan gravitasi (Gravity Concentration)

4. Pemisahan berdasarkan sifat magnet (Magnetic Separation)

5. Pemisahan berdasarkan sifat elekostatis (Electrostatic Separation)

6. Flotasi (Flotation).

2.2 Proses Pengayakan ( Screening )

Screening merupakan proses pemisahan bahan galian berdasarkan ukuran. Berat atau ringannya ukuran material disebabkan karena berat jenis dari material itu sendiri, dan juga gaya gravitasi yang mempengaruhinya. Mineral yang dapat melewati lubang ayakan sering disebut oversize sedangkan mineral yang tidak lolos dari lubang ayakan disebur undersize.

Tujuan dari proses pengayakan ini adalah: [Taggart,1927]

1. Mempersiapkan produk umpan (feed) yang ukurannya sesuai untuk beberapa proses berikutnya.

2. Mencegah masuknya mineral yang tidak sempurna dalam peremukan (Primary crushing) atau oversize ke dalam proses pengolahan berikutnya, sehingga dapat dilakukan kembali proses peremukan tahap berikutnya (secondary crushing).

3. Untuk meningkatkan spesifikasi suatu material sebagai produk akhir.

4. Mencegah masuknya undersize ke permukaan.

Pengayakan biasanya dilakukan dalam keadaan kering untuk material kasar, dapat optimal sampai dengan ukuran 10 # (10 mesh). Sedangkan pengayakan dalam keadaan basah biasanya untuk material yang halus mulai dari ukuran 20 # sampai dengan ukuran 35 #.

Permukaan ayakan yang digunakan pada screen bervariasi, yaitu: [Brown,1950]

a. Plat yang berlubang (punched plate, bahan dapat berupa baja ataupun karet keras.

b. Anyaman kawat (woven wire), bahan dapat berupa baja, nikel, perunggu, tembaga, atau logam lainnya.

c. Susunan batangan logam, biasanya digunakan batang baja (pararel rods).

Sistem bukaan dari permukaan ayakan juga bervariasi, seperti bentuk lingkaran, persegi ataupun persegi panjang. Penggunaan bentuk bukaan ini tergantung dari ukuran, karakteristik material, dan kecepan gerakan screen.

Pada proses screening zat padat itu dijatuhkan atau dilemparkan ke permukaan screening. Partikel yang di bawah ukuran atau yang kecil (undersize), atau halusan (fines), lulus melewati bukaan screen, sedang yang di atas ukuran atau yang besar (oversize), atau buntut (tails) tidak lulus. Pengayakan lebih lazim dalam keadaan kering.

Ukuran yang digunakan bisa dinyatakan dengan mesh maupun mm (metrik). Yang dimaksud mesh adalah jumlah lubang yang terdapat dalam satu inchi persegi (square inch), sementara jika dinyatakan dalam mm maka angka yang ditunjukkan merupakan besar material yang diayak.

Perbandingan antara luas lubang bukaan dengan luas permukaan screen disebut presentase opening.

Pelolosan material dalam ayakan dipengaruhi oleh beberapa hal, yaitu: [Taggart,1927]

1. Ukuran material yang sesuai dengan lubang ayakan

2. Ukuran rata-rata material yang menembus lubang ayakan

3. Sudut yang dibentuk oleh gaya pukulan partikel

4. Komposisi air dalam material yang akan diayak

5. Letak perlapisan material pada permukaan sebelum diayak

Kapasitas screen secara umum tergantung pada: [Kelly,1982]

1. Luas penampang screen

2. Ukuran bukaan

3. Sifat dari umpan seperti; berat jenis, kandungan air, temperature

4. Tipe mechanical screen yang digunakan.

Faktor – faktor yang mempengaruhi lolosnya undersize adalah: ukuran absolut dari bukaan permukaan ayakan, persentase bukaan terhadap total luas permukaan ayakan,ukuran relatif partikel, sudut jatuh partikel dan kecepatan jatuh partikel.

Efisiensi dari proses pengayakan ini bergantung pada: [Brown,1950]

a. Rasio ukuran minimal partikel yang bisa melewati lubang ayakan, yaitu: 0,17-1,25 x ukuran lubang ayakan.

b. Persentase total area ayakan yang terbuka.

c. Teknik pengumpanan dan kecepatan pengumpanan.

d. Keadaan fisik dari material itu sendiri (kekerasan bijih, pola bongkahan bentuk partikel seperti bulat, gepeng, ataupun jarum, kandungan air).

e. Ada atau tidak adanya penyumbatan lubang screen.

f. Ada atau tidak adanya korosi pada ayakan (kawat).

g. Mekanisme gerakan pengayakan (getaran).

h. Design mekanis dari ayakan tersebut dan Kemiringan ayakan (biasanya 12o-18o).

Gerakan partikel pada permukaan ayakan itu dipengaruhi oleh gaya gravitasi dan kekuatan yang digunakan oleh permukaan. Dengan kemiringan ayakan (20o-40o) menyebabkan adanya dorongan yang cukup dari permukaan sehingga partikel ringan terdorong ke bawah. Gerakan biasanya bersifat translasi (translation) cepat pada kapasitas besar, sentuhan yang kontinyu, berguling (turn over) yang menyebabkan orientasi pergantian partikel serta pengeluaran (ejecting) yaitu pembuangan keluar partikel.

Salah satu dari ayakan itu ada ayakan getar, Ayakan getar merupakan alat ayak yang baik dan sering digunakan di masa sekarang dengan alasan seperti kapasitas ayakan yang cukup besar dengan ruang penampung yang cukup, biaya operasi dan perawatan yang relatif murah (tahan perawatan sampai dengan per ton ayakan) dan mampu memisahkan mineral dari ukuran 25 cm sampai dengan ukuran 250 μm.

Ayakan ini dapat digunakan dalam keadaan basah ataupun kering. Pada keadaan basah pengayakan dapat dilakukan sampai dengan ukuran 200 mesh, sedangkan keadaan kering mencapai 325 mesh.

Ayakan getar (vibrating screen) dibagi menjadi tiga berdasarkan getarannya, yaitu: Berputar (incline) dimana terjadi gerakan berputar pada pusat secara mekanis dengan kecepatan amplitudo sebesar 600-7000 rpm, harisontal (Horizontal) terjadi gegalan linier dengan komponen vertikal sebagai pengangkat dengan kecepatan amplitudo 600-3000 rpm dan acak (Probability) terjadi gerakan yang bervariasi.

Ada dua macam mekanisme getaran pada proses ini yaitu mekanis dan elektris, yang langsung dihasilkan dari permukaan ayakan. mekanisme elektris yaitu semua elektromagnet, seperti berhenti atau meletakkan unsur ulet untuk memperkuat dan memperhebat getaran efek. Getaran mekanis adalah getaran yang disebabkan oleh pergerakan alat terdiri dari palu (hammers), cams, eksentrik, pemutar dan beberapa kombinasi mekanis lainnya. [Brown,1950]

Ayakan getar dapat di klasifikasikan berdasarkan beberapa faktor seperti: [Taggart,1927]

1. Getaran yang terjadi di atas permukaan ayakan.

2. Dimana getaran itu terjadi.

3. Bagaima getaran itu.

4. Sifat alami dari permukaan pengayakan

5. Bagaimana bentuk ayakan tersebut.

Contoh beberapa gerakan pada ayakan getar yang disebabkan oleh beberapa faktor tersebut diatas: [Kelly,1982]

1. Tidak seimbangnya katrol: satu batang sepusat dengan pembalik arah yang dapat disetel dan dua bearing. gerakan berputar keluar menghasilkan suatu getaran yang menyebabkan material bergerak kesana kemari. Bekerja dengan frekuensi 500-2500 rpm. Biasanya pada ayakan Light Duty Screen.

2. Gerakan eksentrik batang dengan batang eksentrik dan dua Bearing.

3. Penggetar elektromagnet, dengan osilasi frekuensi yang tinggi.

Bentuk dan luas permukaan partikel itu sendiri berpengaruh pada proses pemurnian bijih, yaitu melalui faktor: [Kelly,1982]

1. Reaksi stokiometri.

2. Reaksi permukaan ( pada proses flotasi untuk memperbaiki sifat permukaan ).

3. Sifat fluida ( misal : viskositas dan density ).

4. Friksi atau gesekan, partikel bundar memiliki koefisien gesek lebih besar dibandingkan dengan median lain.

5. Transfer panas dari dan ke arah partikel.

6. Proteksi mineral – mineral lain pada permukaan partikel.

Korosi Galvanik

2.1. Definisi korosi

Korosi merupakan proses kerusakan suatu material karena pengaruh lingkungan yang korosif. Lingkungan yang korosif merupakan bagian dari alam. Korosi tidak bisa dicegah keberadaannya, akan tetapi korosi dapat dikendalikan keberadaannya sehingga kita dapat menunda datangnya korosi yang membuat material jadi tahan lebih lama terhadap korosi (1).

Material secara umum digunakan dalam berbagai keperluan yang ditujukan untuk memenuhi kebutuhan manusia akan upaya meningkatkan taraf hidupnya. Hal ini merupakan suatu keadaan yang tidak bisa dibantah, dan oleh karena itu teknologi material telah berkembang pesat di dunia ini dan Indonesia sebagai suatu negara yang sedang berkembang harus turut serta dalam penggunaan teknologi material ini secara optimal dan juga mengembangkan teknologi material secara aktif. Tanpa mengusai teknologi material, maka kelangsungan usaha manusia untuk memenuhi kebutuhan akan peralatan akan sia-sia saja, dan Indonesia bila tidak cepat tanggap akan selalu tertinggal dari negara-negara lain yang telah mengembangkan industrinya berbasiskan pada pengetahuan mengenai material yang telah dimilikinya.

Korosi merupakan suatu perusakan atau degradasi material yang terjadi secara alamiah. Material diambil dari bumi dan akan kembali secara alamiah pula dengan proses korosi (1). Dalam perjalanan penggunaan material khususnya logam berbagai masalah akan dapat timbul yang disebabkan antara lain oleh :

1. Pemilihan material yang salah

2. Kondisi operasi yang tidak sesuai dengan desain kondisi operasinya

3. Perawatan yang kurang baik

4. Proses manufaktur yang kurang baik

Bentuk-bentuk korosi dapat berupa korosi merata, korosi galvanik, korosi sumuran, korosi celah, korosi retak tegang (stress corrosion cracking), korosi retak fatik (corrosion fatique cracking) dan korosi akibat pengaruh hidogen (corrosion induced hydrogen), korosi intergranular, selective leaching, dan korosi erosi.

Korosi merata adalah korosi yang terjadi secara serentak diseluruh permukaan logam, oleh karena itu pada logam yang mengalami korosi merata akan terjadi pengurangan dimensi yang relatif besar per satuan waktu. Kerugian langsung akibat korosi merata berupa kehilangan material konstruksi, keselamatan kerja dan pencemaran lingkungan akibat produk korosi dalam bentuk senyawa yang mencemarkan lingkungan. Sedangkan kerugian tidak langsung, antara lain berupa penurunan kapasitas dan peningkatan biaya perawatan (preventive maintenance).

Korosi galvanik terjadi apabila dua logam yang tidak sama dihubungkan dan berada di lingkungan korosif. Salah satu dari logam tersebut akan mengalami korosi, sementara logam lainnya akan terlindung dari serangan korosi. Logam yang mengalami korosi adalah logam yang memiliki potensial yang lebih rendah dan logam yang tidak mengalami korosi adalah logam yang memiliki potensial lebih tinggi

Korosi sumuran adalah korosi lokal yang terjadi pada permukaan yang terbuka akibat pecahnya lapisan pasif. Terjadinya korosi sumuran ini diawali dengan pembentukan lapisan pasif dipermukaannya, pada antarmuka lapisan pasif dan elektrolit terjadi penurunan pH, sehingga terjadi pelarutan lapisan pasif secara perlahan-lahan dan menyebabkan lapisan pasif pecah sehingga terjadi korosi sumuran. Korosi sumuran ini sangat berbahaya karena lokasi terjadinya sangat kecil tetapi dalam, sehingga dapat menyebabkan peralatan atau struktur patah mendadak.

Korosi celah adalah korosi lokal yang terjadi pada celah diantara dua komponen. Mekanisme terjadinya korosi celah ini diawali dengan terjadi korosi merata diluar dan didalam celah, sehingga terjadi oksidasi logam dan reduksi oksigen. Pada suatu saat oksigen (O2) di dalam celah habis, sedangkan oksigen (O2) diluar celah masih banyak, akibatnya permukaan logam yang berhubungan dengan bagian luar menjadi katoda dan permukaan logam yang didalam celah menjadi anoda sehingga terbentuk celah yang terkorosi.

Korosi retak tegang, korosi retak fatik dan korosi akibat pengaruh hidogen adalah bentuk korosi dimana material mengalami keretakan akibat pengaruh lingkungannya. Korosi retak tegang terjadi pada paduan logam yang mengalami tegangan tarik statis dilingkungan tertentu, seperti : baja tahan karat sangat rentan terhadap lingkungan klorida panas, tembaga rentan dilarutan amonia dan baja karbon rentan terhadap nitrat. Korosi retak fatk terjadi akibat tegangan berulang dilingkungan korosif. Sedangkan korosi akibat pengaruh hidogen terjadi karena berlangsungnya difusi hidrogen kedalam kisi paduan.

Korosi intergranular adalah bentuk korosi yang terjadi pada paduan logam akibat terjadinya reaksi antar unsur logam tersebut di batas butirnya. Seperti yang terjadi pada baja tahan karat austenitik apabila diberi perlakuan panas. Pada temperatur 425 – 815 oC karbida krom (Cr23C6) akan mengendap di batas butir. Dengan kandungan krom dibawah 10 %, didaerah pengendapan tersebut akan mengalami korosi dan menurunkan kekuatan baja tahan karat tersebut.

Selective leaching adalah korosi yang terjadi pada paduan logam karena pelarutan salah satu unsur paduan yang lebih aktif, seperti yang biasa terjadi pada paduan tembaga-seng. Mekanisme terjadinya korosi selective leaching diawali dengan terjadi pelarutan total terhadap semua unsur. Salah satu unsur pemadu yang potensialnya lebih tinggi akan terdeposisi, sedangkan unsur yang potensialnya lebih rendah akan larut ke elektrolit. Akibatnya terjadi keropos pada logam paduan tersebut. Contoh lain selective leaching terjadi pada besi tuang kelabu yang digunakan sebagai pipa pembakaran. Berkurangnya besi dalam paduan besi tuang akan menyebabkan paduan tersebut menjadi porous dan lemah, sehingga dapat menyebabkan terjadinya pecah pada pipa.

Kombinasi antara fluida yang korosif dan kecepatan aliran yang tinggi menyebabkan terjadinya korosi erosi, seperti yang terjadi pada pipa baja yang digunakan untuk mengalirkan uap yang mengandung air.

2.2 Korosi galvanik

Korosi galvanik disebut juga sebagai korosi logam tak sejenis atau korosi dwilogam. Korosi ini terjadi jika 2 buah logam atau logam paduan yang berbeda dalam suatu lingkungan yang sama dan saling berhubungan. Hal ini terjadi karena dihasilkan suatu beda potensial diantara logam tesebut.

Prinsip korosi galvanik sama dengan prinsip elektrokimia yaitu terdapat elektroda (katoda dan anoda), elektrolit dan arus listrik. Logam yang berfungsi sebagai anoda adalah logam yang sebelum dihubungkan bersifat lebih aktif atau mempunyai potensial korosi lebih negatif. Pada anoda akan terjadi reaksi oksidasi atau reaksi pelarutan sedangkan pada katoda terjadi reaksi reduksi logam atau tidak terjadi reaksi apa-apa dengan cara proteksi katodik.

Deret galvanik adalah suatu daftar harga-harga potensial korosi untuk berbagai logam paduan yang berguna dalam kehidupan. Selain itu deret galvanik juga mencantumkan harga-harga potensial korosi untuk logam-logam murni.

Suatu ringkasan dari deret galvanik untuk lingkungan air laut dapat dilihat pada Tabel 1 Untuk meminimumkan terjadinya korosi galvanik salah satunya adalah dengan pemilihan pasangan logam dengan perbedaan potensial yang sangat kecil. Deret galvanik hanya memberikan informasi tentang kecenderungan terjadinya korosi galvanik pada pasangan dua logam atau logam paduan.

Jenis korosi ini dapat diketahui dengan baik karena adanya dua logam yang kontak secara elektrik dan tercelup dalam larutan air membentuk sel elektrokimia. Dimana salah satu logam yang relatip kurang mulia akan mengalami korosi dan logam yang lebih mulia tidak akan terjadi korosi. Dasar timbulnya mekanisme reaksi korosi jenis ini karena adanya perbedaan potensial sistem logam dimedia larutan berair yang lebih dikenal dengan deret tegangan logam Sebagai contoh atap seng gelombang yang mengalami korosi pada lapisan sengnya terlebih dahulu, logam baja tidak akan terkorosi selama masih ada lapisan seng dan secara elektrik masih terinteraksi.

2 .3 Faktor-faktor yang Mempengaruhi Korosi Galvanik

Terdapat beberapa faktor yang berpengaruh terhadap korosi galvanik yaitu diantaranya:

1. Lingkungan

2. Jarak

3. Luas Penampang

2.3.1 Lingkungan

Tingkatan korosi galvanik tergantung pada keagresifan dari lingkungannya. Pada umumnya logam dengan ketahanan korosi yang lebih rendah dalam suatu lingkungan berfungsi sebagai anoda. Biasanya baja dan seng keduanya akan terkorosi akan tetapi jika keduanya dihubungkan maka Zn akan terkorosi sedangkan baja akan terlindungi.

Pada kondisi khusus, sebagai contoh dalam lingkungan air dengan temperature 180 oF, terjadi hal sebaliknya yaitu baja mengalami korosi sedangkan Zn terlindungi. Rupanya dalam kasus ini produk korosi pada Zn bertindak sebagai permukaan yang lebih mulia terhadap baja. Menurut Haney, Zn menjadi kurang aktif dan potensialnya menjadi kebalikannya jika ada ion-ion penghalang seperti nitrat, bikarbonat atau karbonat dalam air.

Berdasarkan tabel diatas dan menurut penelitian dibeberapa macam kondisi lingkungan, dapat ditarik kesimpulan bahwa :

1. Zn bersifat anodik terhadap baja pada semua kondisi

2. Al sifatnya bervariasi

3. Sn selalu bersifat sebagai katodik

4. Ni selalu bersifat sebagai katodik

Korosi galvanik tidak terjadi jika kedua logam benar-benar kering karena tidak ada elektrolit yang memindahkan arus dintara anoda dan katoda.

Tabel 3 Perubahan berat baja dan Zn dalam gram untuk berbagai kondisi

lingkungan 1

Uncoupled Coupled

Environment Zinc Steel Zinc Steel

0,05 M MgSO4 0,00 - 0,04 - 0,05 + 0,02

0,05 M Na2SO4 - 0,17 - 0,04 - 0,48 + 0,01

0,05 M NaCl - 0,15 - 0,15 - 0,44 + 0,01

0,05 M NaCl - 0,06 -0,10 - 0,13 + 0,02

2.3.2 Jarak

Laju korosi pada umumnya paling besar pada daerah dekat pertemuan kedua logam. Laju korosi berkurang dengan makin bertambahnya jarak dari pertemuan kedua logam tersebut. Pengaruh jarak ini tergantung pada konduktivitas larutan dan korosi galvanik dapat diketahui dengan adanya serangan korosi lokal pada daerah dekat pertemuan logam.

2.3.3 Luas Penampang

Yang dimaksud dengan luas penampang elektroda terhadap korosi galvanik adalah pengaruh perbandingan luas penampang katodik terhadap anodik. Jika luas penampang katodik jauh lebih besar dari pada katoda. Makin besar rapat arus pada daerah anoda mengakibatkan laju korosi makin cepat pula.. Korosi di daerah anodik akan menjadi 100-1000 kali lebih besar jika dibandingkan dengan keseimbangan luas penampang anodik dan katodik.

Contoh lain luas penampang elektroda adalah ratusan tangki penyimpanan yang besar dipasang pada bagian utama pabrik yang mengalami program ekspansi. Tangki-tangki yang pertama digunakan adalah terbuat dari baja karbon dan permukaan dalamnya dilapisi atau dilindungi oleh cat phenolik. Tangki-tangki ini dapat digunakan dengan baik untuk beberapa tahun. Akan tetapi lama kelamaan lapisan cat bagian bawah rusak dan menyebabkan terjadinya kontaminasi.

Oleh karena itu tangki-tangki yang baru, bagian bawahnya dilengkapi dengan stainless steel yang melindungi baja karbon (stainless steel-clad carbon steel) untuk pemakaian yang lebih baik dan mengurangi biaya perawatan. Kemudian cat pelapis pheonik juga diberikan diseluruh permukaan-permukaan dinding tangki sedangkan bagian bawah tangki yang dilapisi stainless steel tidak diberi lapisan cat karena mempunyai sifat ketahanan korosi yang baik. Namun setelah beberapa bulan dioperasikan, mulai terlihat adanya kebocoran di dinding tangki yaitu di atas penyambung logam/las-lasnya.

2.4 Cara Pengendalian Korosi

Terdapat beberapa cara pengendalian yang umum dilakukan untuk mengendalikan korosi galvanik., yaitu antara lain :

1. Pemilihan material yang tepat. Pemilihan material dengan perbedaan potensial dari kedua material agar sekecil mungkin

2. Menghindarkan penggunaan 2 jenis logam yang saling berhubungan dalam suatu kontruksi.

3. Melakukan penggunaan lapis lindung. Jika harus menggunakan lapis lindung maka gunakan lapis lindung pada katoda.

4. Menghindari kombinasi luas penampang material dengan anoda kecil sedangkan luas penampang katoda besar.

5. Menambahkan inhibitor untuk mengurangi keagresifan lingkungan.

6. Merancang dengan baik agar dapat mengganti bagian-bagian anoda yang rusak dengan menggunakan bahan-bahan yang siap pakai atau buatlah anodik yang lebih tebal agar lebih tahan lama.

2.5 Kerugian Akibat Korosi